Con el objetivo de integrar una serie de innovaciones en seguridad, control y eficiencia a la próxima generación de baterías, los investigadores del proyecto Cobra han desarrollado el primer sistema completo basado en baterías de litio sin cobalto para vehículos eléctricos.

Con un presupuesto de 12 millones de euros, un consorcio europeo formado por 19 socios, entre ellos el Instituto de Investigación en Energía de Cataluña (IREC), ha culminado cuatro años de trabajo con el ‘battery pack’, que además de un menor peso en su diseño, incorpora sensores, algoritmos y comunicaciones innovadores desarrollados por la propia iniciativa.

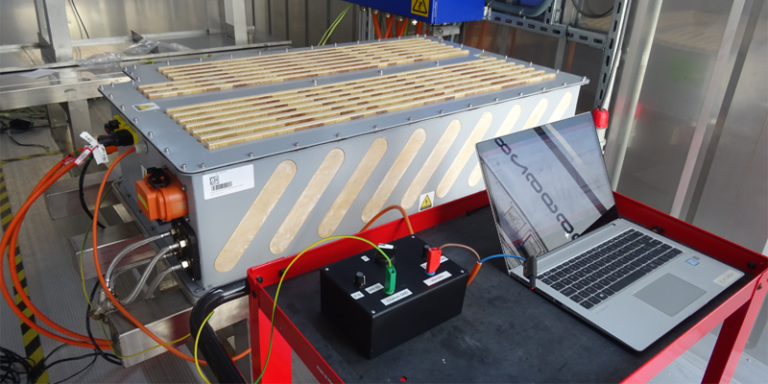

Los expertos señalan que el mayor reto ha sido la integración de todas las innovaciones en un único demostrador elaborado con materiales como la madera tratada y el aluminio reciclado, que han reducido su peso externo un 30% respecto a otras baterías. Pero la novedad más interesante está en un innovador diseño del BMS (Battery Management System) que incorpora comunicaciones inalámbricas internas sin cableado con las que ejecutar algoritmos y modelos avanzados dentro de la batería, a la que se le han añadido numerosos sensores para obtener un mayor control del sistema.

Formado por 96 celdas individuales de iones de litio sin cobalto, el sistema completo de batería contiene unos sensores de temperatura, deformación e impedancia que informan al usuario sobre su estado, un sensor de presión y un detector de gases capaz de detectar cualquier reacción interna, cuyas informaciones se pueden monitorear para conocer en todo momento su funcionamiento.

Validación y escalabilidad del prototipo

Las pruebas realizadas a los prototipos de este demostrador de 400 V a nivel de tensión y capacidad, aunque un poco inferiores al estándar, son aplicables a la industria. La madera, uno de los componentes que conforman la carcasa de la batería además del aluminio reciclado, funcionó muy bien en el ensayo de ‘Thermal propagation’, una prueba que consiste en sobrecalentar una celda de la batería a temperaturas extremas para comprobar cómo responde.

La compañía española Applus+ IDIADA especializada en servicios de diseño, ingeniería y homologación para la industria automotriz se ha encargado, con la colaboración de otros integrantes del consorcio, de la planificación y ejecución del conjunto de ensayos para la validación del prototipo. Para ello, han tenido que adaptar su sistema interno en la realización de pruebas de seguridad eléctrica, rendimiento y durabilidad.

Actualmente, el sistema completo se sitúa en un TRL 6 dentro de la escala que mide el grado de madurez de una tecnología, aunque los expertos esperan que en los próximos años se pueda llegar a alcanzar el TRL 9 (sistema probado con éxito en un entorno real) y que para 2030 se puedan aplicar algunas de estas innovaciones para alcanzar baterías más sostenibles, eficientes y con óptimas prestaciones. El proyecto Cobra se enmarca dentro de Battech, el centro de I+D+i de baterías en el sur de Europa.