Comunicación presentada al II Congreso Smart Grids:

Autores

- Francesc Fornieles Castells, Responsable de Mercados, División Gestión Energética y Calidad de Red, CIRCUTOR SA

- Josep García Fábrega, Responsable de Producto, División Calidad de Red, CIRCUTOR SA

Resumen

Qué coste puede suponer la interrupción de un horno de fabricación de vidrio?, ¿o de una línea de envasado de cualquier tipo de bebida?, ¿o de cualquier proceso de fabricación de componentes para automoción que deben ser entregados según el método just in time? No sólo las pérdidas económicas asociadas a estas situaciones, sino también la pérdida de competitividad que eso implica deben de ser consideradas.

Introducción

¡Una parada de producción o de servicio en nuestra instalación! Lo primero que nos viene a la cabeza son los costes que ésta nos va a suponer, la pérdida de material, o la cantidad de reclamaciones por parte de los clientes.

El correcto mantenimiento de las instalaciones es crucial para evitar o minimizar el impacto que pueden suponer a nuestros gastos operacionales (OPEX) dichas paradas. Dotarlas de un sistema que nos informe de su estado en todo momento, nos ayudará a preservar la continuidad de los procesos y servicios, y avanzarnos a futuras incidencias.

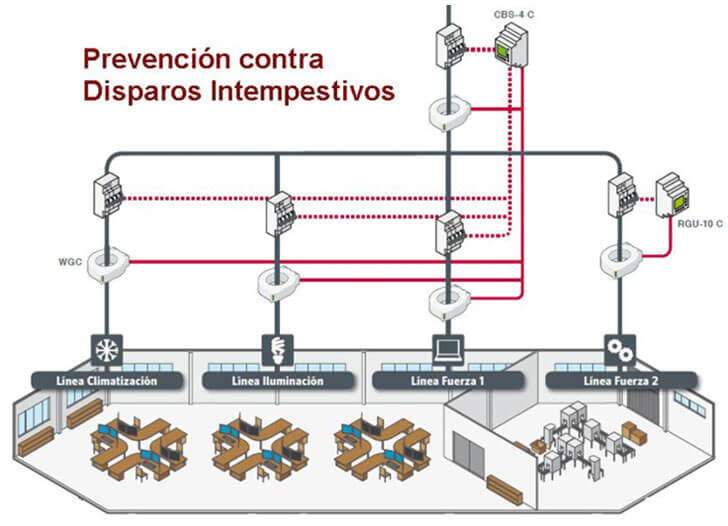

Una de las situaciones más frecuentes que producen paradas indeseadas en la industria son los disparos de protecciones diferenciales. Tradicionalmente, estos dispositivos son electromecánicos que no proporcionan suficiente información para determinar la posible causa del disparo, ya sea debida a un defecto de aislamiento, a la acumulación de fuga o bien a un transitorio.

Vivimos en la era de la información y consideramos natural que muchos dispositivos nos proporcionen datos de su estado, pero parece que no aporte ninguna información útil el conocer el valor de corriente de defecto en nuestra instalación eléctrica.

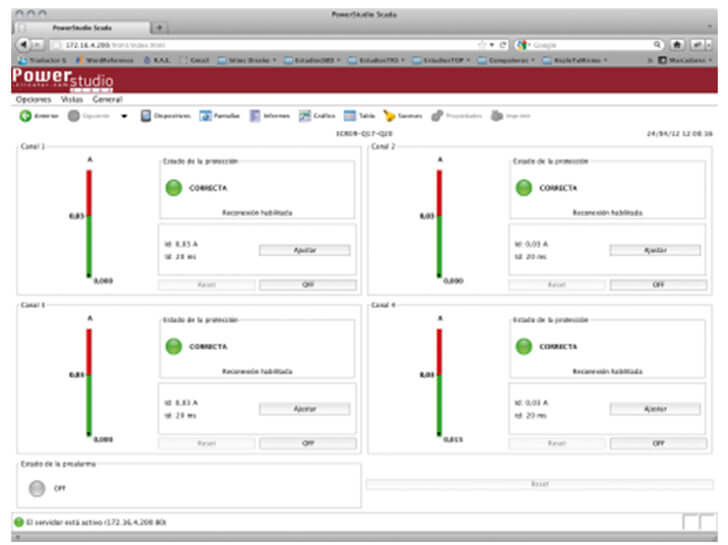

Hoy en día debemos integrar dispositivos de protección adecuados al tipo de receptores, y que éstos sean capaces de monitorizar la corriente residual. La aportación de dicha información es imprescindible para la detección preventiva antes de alcanzar valores críticos, o en caso de disparo, discernir lo máximo las posibles causas del defecto.

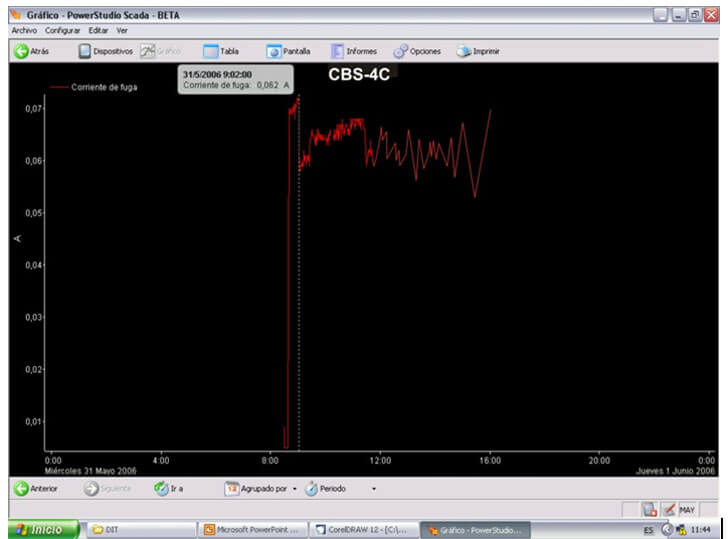

La buena monitorización de la instalación no sólo sirve para visualizar los datos de la instalación, sino que también nos ayudará a averiguar las posibles causas del defecto en caso de disparo. Las protecciones con capacidad de indicar, por display, por comunicaciones o por contactos auxiliares, los valores de fuga, permiten ver de forma directa y en tiempo real el estado de la instalación, evitando o minimizando así el riesgo de disparo.

Una vez obtenida la información necesaria tras detectar los problemas de fuga, se podrá realizar el diagnóstico sobre la incidencia, analizando las posibles causas, localización, y solucionar así rápidamente la incidencia.

Es necesario tener en cuenta que hay diversas causas que puede provocar un incremento gradual de la corriente residual a tierra en una línea, ya sea un aumento real de magnitud, o bien del valor medido por el dispositivo de protección diferencial, entre las que podríamos enumerar:

- El deterioro paulatino del aislamiento de un conductor debido a condiciones medioambientales, que impliquen altas humedades o temperaturas, a agresiones químicas en entornos contaminados, o incluso a la acción de roedores.

- La adición de nuevas cargas que aporten de base una cierta fuga a tierra, como es el caso de la gran mayoría de cargas electrónicas monofásicas de carácter ofimático, o de los convertidores de potencia trifásicos (variadores de velocidad o frecuencia, rectificadores, etc.), los cuales suelen equipar en su entrada un filtro EMI para limitar la emisión conducida de interferencias a altas frecuencias, un tipo de filtro que siempre implica una corriente residual a tierra, generalmente del orden de unos pocos miliamperios.

- La pérdida de aislamiento de las partes activas en sistemas en movimiento, como podrían ser las cintas transportadoras de las líneas de envasado de productos alimentarios, provocadas por desgaste debido a roces o a tracción.

- La falta de selectividad vertical entre protecciones, siendo necesario asegurar la correcta coordinación tanto amperimétrica como cronométrica de los dispositivos de protección.

- Niveles de distorsión armónica en tensión elevados (THDU%>5 %), los cuales pueden incrementar el nivel de fuga a través de las capacidades parasitas o propias de los diferentes receptores de la instalación.

- Uso de dispositivos de protección inadecuados para proteger cargas no lineales. El uso de diferenciales tipo AC, debe ser cada vez menor, incluso prohibido, ya que según la naturaleza de los defectos, los diferenciales pueden no garantizar de forma correcta la protección de personas y de la propia instalación. Es exigible que las protecciones sean hoy en día tipo A, ultrainmunizado, o tipo B.

El rápido diagnóstico de las causas que han comportado el disparo de las protecciones, nos permite reducir el tiempo y costes de las incidencias, reduciendo también los costes por mantenimiento.

En definitiva, debemos pasar a sistemas de protección diferencial que aporten toda la información necesaria para disponer de control del estado de nuestra instalación, desde el punto de vista de la corriente de defecto en cada una de las líneas que lo componen.

Referencias

- Balcells & Fornieles, et. al, 2011, Eficiencia en el uso de la energía eléctrica, Ed. Marcombo, Barcelona.